Comment effectuer le marquage en entrepôt ?

Comment effectuer le marquage en entrepôt ?

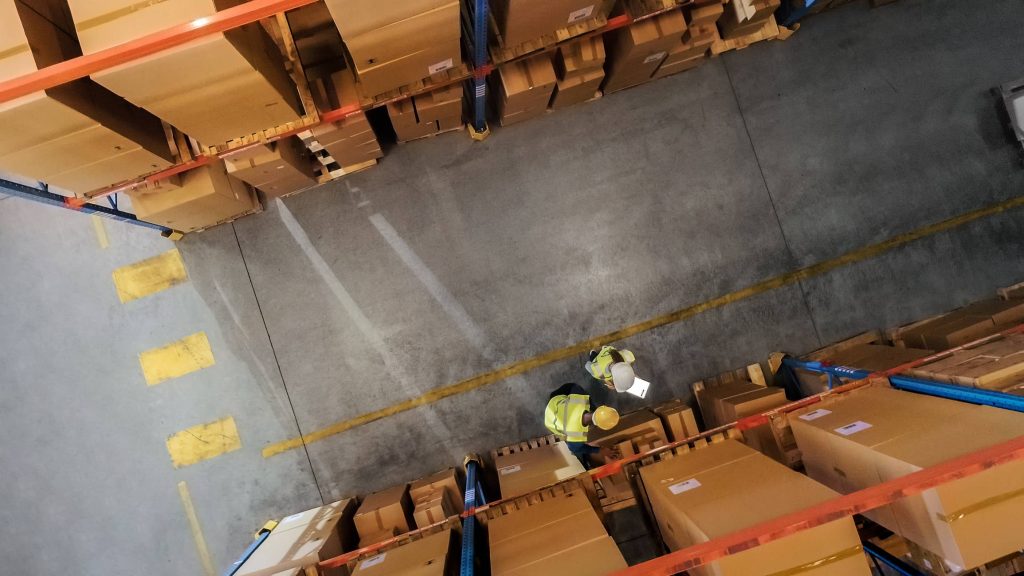

La sécurité dans les entrepôts est un point essentiel que tous les employeurs doivent prendre en compte. Afin d’assurer de bonnes conditions de travail à vos employés, il faudra accorder une grande attention au marquage, notamment le marquage au sol industriel. À cet effet, il convient de connaître les normes édictées ainsi que les meilleurs dispositifs à mettre en place. Alors, comment effectuer le marquage dans un entrepôt ?

Le marquage industriel : les normes

Le marquage au sol, lorsqu’il est efficace et clair permet de sécuriser vos entrepôts et de réduire les accidents. Il permet la signalisation des voies de circulation des piétons et des engins industriels, mais également les zones de stockage et de danger. En ce sens, il assure un passage fluide entre les différents rayonnages. Lorsqu’un accident survient, votre responsabilité peut être engagée si le marquage n’était pas performant.

L’article R.125.3.1 du Code de la construction stipule qu’un marquage au sol composé de bandes jaunes et noires alternées doit permettre de signaler l’aire de débattement de portes automatiques. Il peut être conçu à l’aide de bande adhésive noire et jaune. Le marquage hachuré jaune et noir proposé par des experts tels que securinorme.com peut aussi servir à identifier les endroits où le trafic est intense.

L’arrêté du 4 novembre 1993 comporte tout un ensemble de dispositions afin de garantir la sécurité des travailleurs dans le lieu de travail. Selon l’article 12 de cet arrêté, les obstacles pouvant provoquer les chocs et les chutes, de même que les zones dangereuses doivent être délimitées par des bandes jaune et noire ou rouge et blanche.

Quant à l’article 13, il prévoit une identification et une délimitation claire des voies de circulation par des bandes continues blanches ou jaunes. La couleur peut varier en fonction de celle du sol. L’emplacement des bandes devra prendre en compte les distances de sécurité nécessaires entre les piétons et les véhicules et entre les véhicules eux-mêmes.

La couleur de marquage au sol dans un entrepôt

Pour se conformer aux réglementations imposées par le secteur, pensez à vous baser sur le nuancier RAL. Chaque couleur est liée à des utilisations spécifiques. Cependant, il est important de prendre en compte la couleur de votre revêtement de sol au moment de faire votre choix :

- le rouge (320) désigne le danger ou l’interdiction,

- l’orange (2009) est utilisé pour le stockage chimique,

- le jaune représente un avertissement ou un danger,

- le bleu est synonyme de protection ou d’obligation,

- le vert désigne une direction, une information ou une évacuation,

- le blanc est utilisé pour les zones de stockage et les voies de circulation,

- le noir désigne l’effacement des lignes qui se trouvent sur le bitume,

- le gris désigne l’effacement des lignes situées sur le béton.

Vous avez également la possibilité d’utiliser des couleurs fluorescentes afin d’augmenter la visibilité au niveau des endroits à risque.

Les marquages au sol à mettre en place dans un entrepôt

Comme nous l’avons souligné précédemment, le marquage au sol a pour objectif de délimiter de manière claire les zones au sein de l’entrepôt. Il doit être cohérent afin d’éviter les confusions, mais aussi intuitif, pour que tout le monde puisse le comprendre à première vue.

Nous vous conseillons de marquer les voies réservées aux piétons ainsi que celles destinées aux engins pour éviter les collisions. Il existe aussi des arceaux de sécurité empêchant aux piétons de traverser. Le marquage des emplacements du bâtiment est également important pour la sécurité et l’efficacité au travail. Vous pouvez ainsi délimiter les emplacements pour les ordures, le stockage, les palettes ou les rayonnages.

Différents types de produits peuvent intervenir dans l’identification des locaux. Vous avez notamment le choix entre une large variété de modèles de rubans adhésifs de signalisation très résistants à l’abrasion. Ils sont parfaits pour une utilisation régulière sur une longue durée. Les autocollants sont déclinés en plusieurs formes et signalent la présence d’une sortie de secours ou d’un passage piéton. C’est une solution rapide pour assurer la sécurité des employés ainsi que la mise en conformité des bâtiments.

On distingue également parmi les solutions de marquage au sol, la peinture de traçage au sol. Celle-ci est proposée en différentes couleurs afin de se conformer à la législation. Pour un tracé net et facilité, il y a les traceurs de marquage qui permettent la réalisation de lignes d’épaisseurs différentes, sur tous types de surfaces.

Les rayonnages industriels pour entrepôts

En dehors du marquage au sol, le rayonnage est également un point essentiel pour renforcer le marquage dans votre entrepôt. Il existe différents types de rayonnages industriels.

Les rayonnages conventionnels

Les rayonnages classiques offrent un accès direct aux marchandises à travers les allées de circulation. Ainsi, chaque conteneur, bac ou palette occupe un emplacement dans l’optique de faciliter le contrôle des stocks.

Le rayonnage à palette conventionnel se présente comme la solution la plus polyvalente. Il permet de mettre en place différents modes opératoires. Aussi, les rayonnages pour picking de cartons, petites pièces ou bacs plastiques ont la capacité d’adopter le même système que les racks classiques. Ils sont également personnalisables.

Les rayonnages par accumulation

Ici, la structure est composée de plusieurs allées de charge intérieures dans lesquelles s’introduisent les équipements de manutention pour déposer ou extraire les palettes. L’unité de charge de chaque référence est installée sur l’un des niveaux disponibles dans une même allée. L’avantage du rayonnage par accumulation est que sa capacité de stockage en surface et en hauteur est deux fois supérieure à celle du rayonnage conventionnel.

On distingue deux types de rayonnages par accumulation : les systèmes par accumulation drive-in qui sont les plus courants et les systèmes par accumulation drive-through.

Les rayonnages industriels à palette mobile

Ils s’adressent aux entreprises qui stockent des marchandises palettisées à rotation faible ou moyenne. Ce type de rayonnage est placé sur des bases mobiles motorisées ayant la capacité de se déplacer de manière latérale sur le sol, ce qui facilite l’accès direct aux marchandises ainsi que l’optimisation de l’espace.

Les rayonnages dynamiques push-back

C’est une solution de rayonnage par accumulation. Son avantage est qu’il se sert de la gravitation afin d’accélérer les durées de chargement et de déchargement des marchandises palettisées. Les systèmes de rayonnages dynamiques push-back sont classés en deux catégories : les rayonnages à palettes dynamiques et les rayonnages à palettes push-back.

Le marquage est indispensable dans un entrepôt, car il permet de réduire les blessures ainsi que les risques d’accident. C’est également un excellent moyen de guider les employés qui seront plus en mesure d’interpréter les procédures à utiliser et d’identifier les différentes zones.